Støbning vs smedning: Sådan vælger du tekniske maskindele

2026.01.02

2026.01.02

Industri -nyheder

Industri -nyheder

Støbning vs smedning: Hvad ændrer sig i metallet (og hvorfor det betyder noget)

Når kunder spørger "støbning vs smedning", forsøger de normalt at reducere feltfejl og samlede omkostninger - uden at overspecificere delen. Begge processer kan producere pålidelige komponenter, men de skaber meget forskellige risikoprofiler for tunge ingeniørmaskiner, hvor belastninger er cykliske, støddrevne og ofte forurenet af støv, gylle eller korrosion.

Enkelt sagt udgør støbning en del ved at hælde smeltet metal i en form og lade det størkne, mens smedning danner en del ved plastisk deformering af opvarmet metal under trykkraft (hammer eller presse), ofte i matricer. At forskellen "hvordan det dannes" har stor indflydelse på intern soliditet og konsistens.

Praktiske implikationer, du kan forvente i produktionen

- Støbegods kan effektivt opnå kompleks geometri (ribber, lommer, indre hulrum), men de er mere følsomme over for størkningsrelaterede defekter såsom krympning og gasporøsitet.

- Smedegods leverer typisk højere tæthed og stærkere retningsbestemt struktur (ofte beskrevet som forbedret "kornflow"), hvilket generelt forbedrer træthed og slagfasthed for bærende maskindele.

- Begge ruter kræver næsten altid nedstrømstrin - bearbejdning, varmebehogling og overfladebehandling - for at opfylde snævre tolerancer og levetidsmål.

Det korrekte valg handler derfor mindre om "hvilket er bedre" og mere om at tilpasse proceskapaciteten til den dominerende fejltilstand: træthedsrevner, stødbrud, slid, forvrængning, lækage eller korrosion.

Ydeevne under reelle belastninger: træthed, slag og slid

Komponenter til tekniske maskiner oplever ofte kombineret belastning: drejningsmomentbøjning stødvibrationer. I dette miljø betyder "gennemsnitlig styrke" mindre end konsistens og skadetolerance. Det er her, casting vs smedning beslutninger mest direkte påvirker oppetiden.

Træthed: den mest almindelige langsigtede fejldriver

Træthedsrevner starter typisk ved spændingskoncentratorer (fileter, kilespor, boringer) og ved mikrodefekter. Fordi støbegods kan indeholde krympeporøsitet eller indeslutninger, hvis processtyringen ikke er fremragende, kan udmattelseslevetid vise bredere spredning. Smedning giver derimod almindeligvis en mere ensartet indre struktur, hvilket reducerer "ukendte", når komponenten gentagne gange belastes.

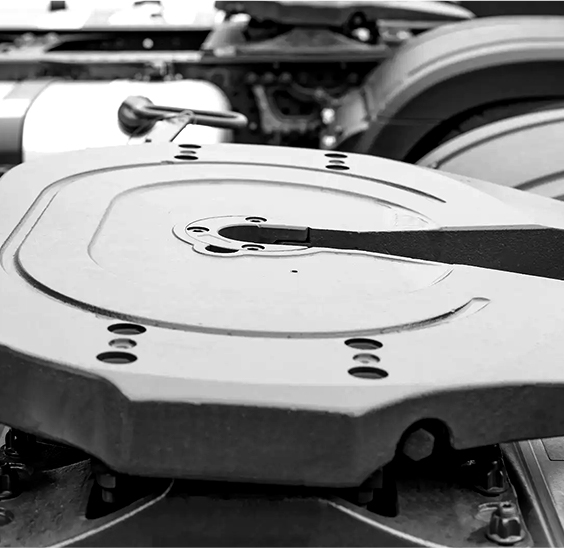

For eksempel en gearkasse swash plate smedning er en del, hvor stabil ydeevne afhænger af dimensionsnøjagtighed og modstand mod cykliske hydrauliske og mekaniske belastninger. I applikationer som gravemaskiner er omkostningerne ved et træthedsdrevet nedbrud ikke delprisen – det er maskinens nedetid, sekundære skader og logistik.

Slag- og stødbelastning: når sejhed bliver valgporten

Undervogns-, træk-, krog- og drivelementer udsættes ofte for pludselige stødbelastninger (stenslag, start/stop-momentspidser, unormal operatøradfærd). I disse tilfælde er den mere sikre strategi at prioritere sejhed og defekttolerance. Når konsekvensen af skørt brud er høj, er smedning typisk udgangspunktet med lavere risiko fordi kompressionsdeformation og varmebehandling efter smedning kan konstrueres til at opfylde krævende sejhedsmål.

Slitage og overfladeholdbarhed: hvor varmebehandling og finish dominerer

Slidstyrke løses sjældent ved procesvalg alene. Det opnås gennem en kombination af legeringsvalg, varmebehandling (hærdning/temperering, hærdning af sagen, hvor det er relevant) og overfladefinish (blæsning, slibning, beskyttende belægning eller passivering til rustfrit stål). Smedegods integreres ofte godt med disse trin, fordi grundmaterialet er tæt og reagerer forudsigeligt under varmebehandling og bearbejdning.

Geometri og funktion: Når støbning kan være det bedre ingeniørvalg

Støbning er ikke "underordnet" - det er optimeret til forskellige designprioriteter. Hvis din del har brug for komplekse interne funktioner, store hulrum eller tyndvæggede sektioner, der er upraktiske at smed, kan støbning give den bedste fremstillingsevne og pris.

Designfunktioner, der favoriserer støbning

- Indvendige kanaler eller komplekse hulrum, der ville kræve omfattende bearbejdning fra fast materiale.

- Meget integrerede former beregnet til at reducere montageoperationer (flere funktioner i en krop).

- Meget store komponenter, hvor smedningsudstyrets kapacitet er en begrænsning, og belastningskravene er moderate.

En praktisk tilgang, der bruges af mange OEM'er, er "design-for-risk": støbt, hvor geometrien er dominerende, og belastningerne er moderate; smedje, hvor belastninger og træthed dominerer, og geometrien er ligetil. Hvis din komponent sidder i drivlinjen, undervognen eller drejningsmomentbanen, skifter procesvalget ofte mod smedning, selvom støbningen ser billigere ud i forhold til enhedsprisen.

Defekter og inspektion: Hvad købere skal kontrollere i tilbudsanmodningen

De dyreste kvalitetsproblemer er dem, du først angiver efter en fejl. Uanset om du vælger støbning eller smedning, bør RFQ konvertere "kvalitetsforventninger" til målbare kontroller: inspektionsmetode, acceptniveau og sporbarhed.

Almindelige defektrisici at planlægge efter

| Emne | Casting fokus | At skabe fokus |

|---|---|---|

| Indre sundhed | Kontroller porøsitet og krympning; valider med røntgen/UT hvor det er påkrævet | Kontroller omgange, foldninger og interne udbrud; validere med UT for sikkerhedskritiske dele |

| Overfladeintegritet | Håndter overfladeindeslutninger og sand/skala; planlægning af bearbejdningstillæg er vigtig | Administrer skala og decarb; kugleblæsning/slibning kan stabilisere overfladens tilstand |

| Dimensionsstabilitet | Kontroller størkningsforvrængning; forvent efterbearbejdning for tætte pasformer | Kontrol smedning varmebehandle forvrængning; definere datum-strategi for bearbejdning |

| Mekaniske egenskaber | Ejendomsspredningen kan være højere, hvis fejlene varierer; angiv testkuponer/placeringer | Egenskaber er typisk mere gentagelige; angiv varmebehandling og hårdhedsvindue |

Fra en købers perspektiv er den mest effektive kvalitetshåndtag at kræve en inspektionsplan tilpasset fejltilstanden: UT for interne diskontinuiteter, hvor træthed er kritisk, magnetiske partikler eller farvestofpenetrant for overfladerevner, plus hårdheds- og mikrostrukturverifikation efter varmebehandling.

Omkostninger og leveringstid: Sammenligning af den rigtige fremstillingssti

Enhedsprissammenligninger kan være vildledende, fordi de ofte ignorerer sekundære operationer og kvalitetsrisiko. Den bedre sammenligning er den fulde fremstillingsvej: værktøjsråmateriale danner varmebehandling bearbejdning inspektion skrotrisiko.

Hvor omkostningerne typisk kommer fra

- Værktøj: støbte støbeforme og smedematricer er begge reelle investeringer; smedematricer betaler sig ofte hurtigere tilbage, når volumen er stabil, og kvalitetskravene er høje.

- Bearbejdning: Støbegods kan reducere bearbejdning, hvis geometrien er næsten netto, men bearbejdning kan øges, hvis der er behov for ekstra lager for at "rydde op" overflader eller fjerne defekter.

- Skrot og efterbearbejdning: En lille stigning i defektdrevet skrot kan slette eventuelle nominelle besparelser, især ved højværdibearbejdning.

Hvis du indkøber dele i lastvejen (gearholdere, trækelementer, drivlinje-grænseflader), er det ofte mere økonomisk at starte fra en smedning, fordi du reducerer sandsynligheden for defekt-drevne fejl efter bearbejdning og varmebehandling. Dette er en af grundene til, at mange OEM'er standardiserer smedede emner til kritiske systemer og derefter bearbejder til endelig tolerance.

Hvis du vurderer leverandører for smedede emner eller færdige dele, er det nyttigt at gennemgå deres proceskæde på ét sted (smedning varmebehandling bearbejdning inspektion). Til reference, vores smedning af ingeniørmaskiner programmet er designet omkring den integrerede rute, så dimensionelle mål og mekaniske egenskaber udvikles sammen i stedet for i separate underleverandørtrin.

En praktisk udvælgelsestjekliste for støbning vs smedning

Brug tjeklisten nedenfor til at træffe beslutningen på en måde, som både teknik og indkøb kan understøtte. Den er designet til at forhindre to almindelige fejl: at vælge støbning til en udmattelseskritisk del, eller at vælge smedning, når geometrien er den rigtige driver og belastningerne er moderate.

- Hvad er den dominerende belastning: cyklisk træthed, enkelthændelsespåvirkning eller statisk belastning?

- Hvad er konsekvensen af fejl: generende lækage, nedetidshændelse eller sikkerhedskritisk fare?

- Kræver delen indvendige hulrum/kompleks geometri, der ikke økonomisk kan bearbejdes fra et smedning?

- Er du villig til at specificere og betale for NDT for at kontrollere defektrisikoen (UT/RT/PT/MT)?

- Vil delen blive varmebehandlet, og har du et defineret hårdheds- eller mikrostrukturvindue?

- Hvilken volumenprofil forventer du (pilot, rampe, steady-state), og hvor følsomt er programmet over for værktøjsafskrivning?

Tommelfingerregel: hvis komponenten er i drejningsmomentbanen eller undervognen og ser gentagne belastningscyklusser, er smedning normalt den mere robuste basislinje; hvis geometriens kompleksitet dominerer og belastningerne er moderate, kan støbning være den mere effektive baseline.

Anvendelse af beslutningen på typiske tekniske maskindele

Nedenfor er eksempler, der viser, hvordan valget mellem støbning og smedning almindeligvis er lavet for dele, der ligner det, som mange bygge- og jordflytnings-OEM'er køber. Pointen er ikke at fremtvinge ét svar, men at vise hvordan fejltilstand og geometri styrer beslutningen.

| Del eksempel | Typisk beslutningsretning | Hvorfor |

|---|---|---|

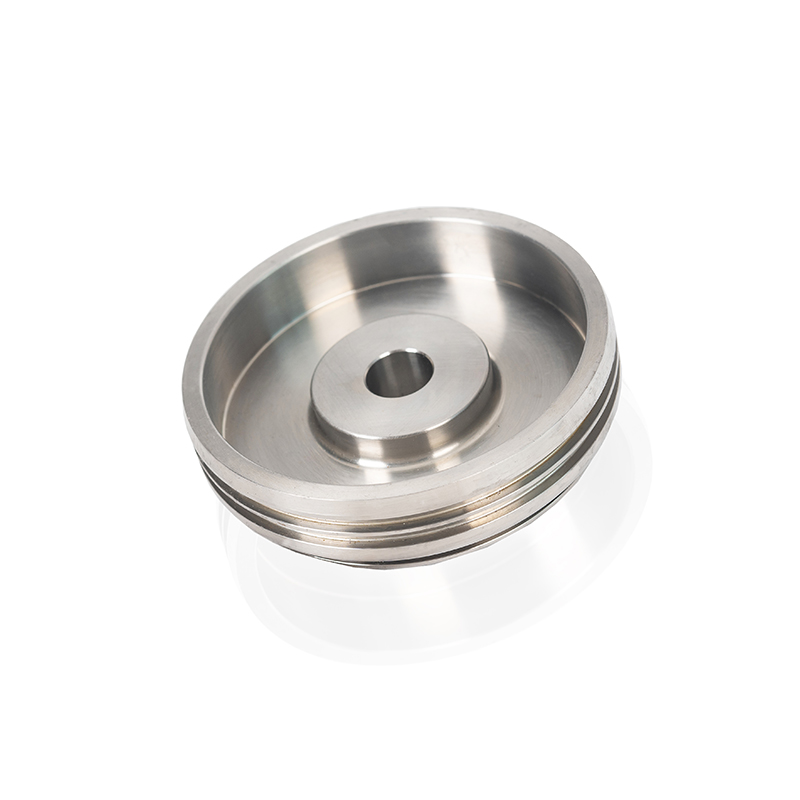

| Gearholder / momentoverførende nav | Smedning begunstiget | Høje cykliske belastninger; lav tolerance for interne defekter; har brug for stabil varmebehandlingsrespons |

| Swash plate / hydraulisk drev interface | Smedning begunstiget | Træthed præcision; forvrængningskontrol gennem integreret varmebearbejdningsplan |

| Kompleks hus med indvendige passager | Casting begunstiget | Geometri-drevet; dyrt at bearbejde fra solidt; støbning kan reducere driften |

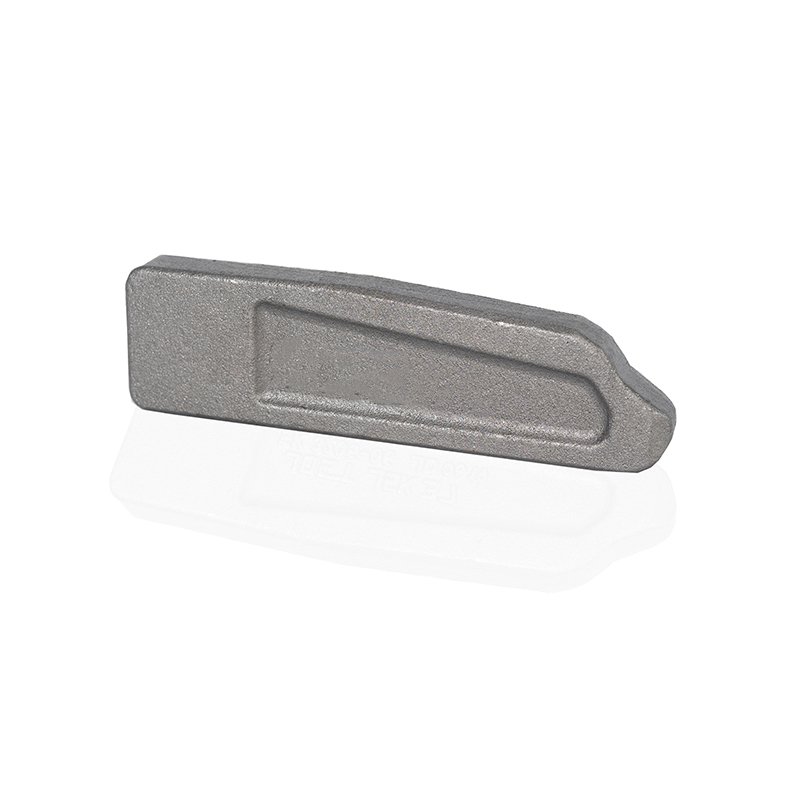

| Slidplade / skraberlignende komponent | Afhænger af slidstrategi | Hvis slagtrætheden er høj, hjælper smedning af varmebehandling; hvis geometrien er enkel, kan omkostningerne dominere |

Som en konkret reference ser vi sædvanligvis smedede maskindele i det encifrede kilogram område, hvor træthed og slagydelse retfærdiggør en smedningsgrundlinje - for eksempel komponenter som en udlæggertragt-transportørskraber på 5,5-7 kg eller en gravemaskine gearkasse swash plate ved 3-5 kg , hvor materialevalg og efterfølgende forarbejdning er konstrueret til serviceforhold frem for kun startomkostninger.

At gøre valget til et pålideligt forsyningsprogram: Hvad vi leverer som smedefabrikant

Når først smedning er valgt, er den næste risiko udførelse: inkonsekvent opvarmning, ukontrolleret deformation eller svag integration mellem smedning, varmebehandling og bearbejdning. En kvalificeret leverandør bør være i stand til at vise, hvordan hvert trin kontrolleres, og hvordan inspektion verificerer de kritiske egenskaber.

Vores tilgang er at holde kernetrinene inden for én kontrolleret produktionskæde – formbearbejdning, savning, smedning, varmebehandling, bearbejdning, inspektion og pakning – så metallurgiske mål og dimensionelle mål ikke håndteres isoleret. Dette er især vigtigt for dele som planetgearholdersmedning , hvor momentoverførsel, pasform og udmattelsesydelse er knyttet til både varmebehandling og endelig bearbejdningsdatum-strategi.

Kapacitet og downstream-kapacitet (nyttigt for købere, der håndterer risiko og leveringstid)

- Smedeskala: ni smedningsproduktionslinjer med oplyst årlig kapacitet på 25.000 tons til stabil serieforsyning.

- Varmebehandling: fem varmebehandlingslinjer plus rustfrit løsningsudstyr med oplyst årskapacitet på 15.000 tons , understøttende styrke/sejhed/slidmål.

- Bearbejdning: 34 CNC drejebænke and otte bearbejdningscentre , der understøtter konsistente datums og tolerancer op til levering af færdige dele.

Hvis du søger efter en ny del, er et praktisk næste trin at dele belastningstilfældet, målmaterialet (kulstofstål, legeret stål eller rustfrit) og eventuelle inspektionskrav. Vi kan derefter rådgive, om smedning med åben matrice, lukket matrice eller aftryksform er den mest økonomiske vej, og om der er behov for yderligere efterbehandling (blæsning, slibning, belægning eller passivering) for at matche miljøet. Nærmere oplysninger om vores standardtilbud er angivet under specialfremstillede maskiner smedning , som kan bruges som referencedele, når du opretter din RFQ-pakke.