Forståelse af materialers rolle i ultrahøj renhedstryk reducerer til gasstyring

2025.04.23

2025.04.23

Industri -nyheder

Industri -nyheder

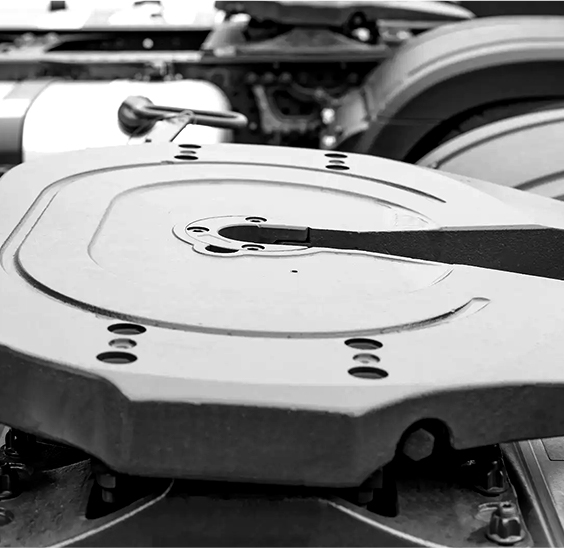

Når det kommer til ultrahøj renhedstryk reducerer , valget af materialer er langt mere end et spørgsmål om teknisk præference - det er en kritisk faktor for ydeevne, sikkerhed og renhed. Disse præcisionskomponenter fungerer i nogle af de mest krævende miljøer, fra halvlederfabs til farmaceutiske rengøringsrum, hvor endda sporingsniveauer af forurening kan bringe en hel batch eller proces i fare. Derfor investerer producenter i materialevidenskab ikke kun for at imødekomme specifikationer, men for at sikre pålidelig, langsigtet drift i applikationer med høj indsats.

I hjertet af de mest høje renhedsgasreguleringssystemer er rustfrit stål, især 316L eller elektropolerede varianter, som er værdsat for deres korrosionsbestandighed og lave udgasserende egenskaber. For ultrahøj renhedsanvendelser betyder overfladefinish lige så meget som basismateriale. Intern overfladegrød er ofte specificeret under 10 mikroinker RA, undertiden endda så lav som 5, for at forhindre partikeladhæsion og mikrobiel vækst. Denne ultra-glatte finish reducerer også potentialet for gasmolekyler til at blive fanget og senere frigivet, et fænomen kendt som desorption, der kan skabe ødelæggelse i følsomme analytiske systemer.

Forseglinger og elastomerer, selvom de ofte er mindre synlige, er lige så kritiske i designet af en ultrahøj renhedstrykreduktion. Materialer som PCTFE og Kalrez vælges for deres fremragende kemiske inertitet og lave permeationshastigheder. I modsætning hertil ville almindeligt anvendte gummi i industrielle omgivelser, såsom Buna-N, være helt uegnet her på grund af højere niveauer af udgasning og reaktivitet med visse specialgasser. Valget af tætningsmaterialer skal også overveje termisk stabilitet, især for reducere, der opererer i miljøer med temperatursvingninger eller under gasovergange.

Ud over materialekompatibilitet skal producenter redegøre for den mekaniske opførsel af disse materialer under forskellige tryk og strømningshastigheder. Membraner, typisk lavet af Hastelloy eller Inconel, er nødt til at bevare deres form og fleksibilitet på tværs af et bredt trykområde, mens de modstår stresskorrosion og træthed. En forvrænget eller kompromitteret membran påvirker ikke kun trykstabilitet, men kan også introducere mikrokontaminanter i systemet. Derfor er avancerede metaldannende teknikker og streng kvalitetskontrol ikke-omsættelig i produktionen af disse kritiske komponenter.

Det er værd at bemærke, at forskellige gasser udgør forskellige udfordringer. For eksempel kræver ultrahøj renhedstrykreduktionsreduktionsreduktion, der er anvendt med ammoniak eller brint, særlig opmærksomhed på materialekompatibilitet, da disse gasser enten er meget reaktive eller tilbøjelige til diffusion gennem metalliske strukturer. I sådanne tilfælde kan lagdelte konstruktions- eller diffusionsbarrierer inkorporeres i reducerens design. At forstå gasmateriale-interaktioner er ikke kun et teknisk krav-det er et sikkerhedsmæssigt imperativ og en præstationsgaranti.

Fra et praktisk synspunkt bør kunder, der ønsker at købe ultra-høje renhedstrykreduktionsreduktionsreduktionsreduktionsreduktionsreduktionsreduktionsreducere, forhøre sig om den fulde regning af materialer, der bruges i produktet-ikke kun de synlige boliger, men interne, sæler og forbindelsesgrænseflader. En velrenommeret producent vil ikke tøve med at dele disse oplysninger, ofte støttet af certifikater for overensstemmelses- og overfladefinishinspektionsrapporter. Når renhed er af største vigtighed, er gennemsigtighed i design og produktion en del af værdiudbuddet.

Kort sagt er succesen med et gassystem med høj renhed dybt bundet til de materialer, der bruges i enhver komponent, og trykreduktionsmanden er ingen undtagelse. Vores trykreduktionsmidler er konstrueret med formål, bygget til at overgå og betroes på tværs af brancher, hvor der ikke er nogen margin for fejl. Ved at kombinere gennemprøvede materialer med præcision håndværk hjælper vi vores klienter med at bevare integriteten af deres processer og kvaliteten af deres resultater-fordi i verden af ultrahøj renhed tæller hver detalje.