Varm smedning vs kold smedning: nøgleforskelle og hvornår de skal bruges hver

2026.01.30

2026.01.30

Industri -nyheder

Industri -nyheder

Varmsmedning er normalt det bedre valg til større eller mere komplekse former og hårdere legeringer, mens koldsmedning er det bedre valg, når du har brug for meget snævre tolerancer, fremragende overfladefinish og højvolumenproduktion af mindre dele. Den "bedste" metode kommer ned til geometri, materiale, tolerance-/finishmål og samlede omkostninger efter enhver påkrævet bearbejdning eller varmebehandling.

Hot smedning vs kold smedning på et øjeblik

| Beslutningsfaktor | Varm smedning | Koldsmedning |

|---|---|---|

| Emnets temperatur | Over omkrystallisation (stål ofte ~1000-1200°C ) | Nær stuetemperatur (nogle gange bruges "varm" mellem) |

| Dannende kraft | Lavere (metal flyder lettere) | Højere (har brug for stærkere presser/matricer) |

| Dimensionsnøjagtighed | God, men typisk løsere på grund af skala/termiske effekter | Meget stramt (diametre almindeligvis omkring 0,02–0,20 mm afhængig af del/proces) |

| Overflade finish | grovere; oxidation/skala almindelig | Glattere ; kan nå ~0,25-1,5 µm Ra i mange tilfælde |

| Del størrelse og kompleksitet | Bedst til større , tykkere sektioner og komplekse strømningslinjer | Bedst til mindre til mellemstore dele; nogle geometrier er begrænset af kraft og matriceslid |

| Typiske produkter | Krumtapaksler, plejlstænger, tandhjul, tunge beslag | Bolte, skruer, nitter, kraver, små tandhjul, fastgørelsesanordninger |

Hvis du beslutter dig hurtigt: vælg varmsmedning, når form og materialeformbarhed betyder mest; vælg koldsmedning hvornår tolerance, finish og minimeret bearbejdning betyder mest.

Hvordan hver proces fungerer i praksis

Varm smedning arbejdsgang

Varmsmedning opvarmer barren over metallets omkrystallisationstemperatur, så den deformeres uden væsentlig belastningshærdning. For stål sker smedning almindeligvis omkring 1000-1200°C , som hjælper metallet med at flyde ind i dybe funktioner og store sektionsændringer med mindre pressetonnage.

- Varm billet, overfør til matricer, påfør trykkraft (tryk eller hammer).

- Trim flash/skala (hvis den findes), og afkøl derefter med kontrolleret eller luftkøling.

- Ofte efterfulgt af varmebehandling og selektiv bearbejdning til kritiske overflader.

Kold smedning arbejdsgang

Kold smedning danner metal ved eller nær stuetemperatur. Materialet modstår deformation stærkere, så udstyrsbelastninger og matricespændinger er højere - men udbyttet er fremragende repeterbarhed , minimal oxidation og en færdig del, der måske behøver lidt eller ingen bearbejdning.

- Start med tråd/stang, skær snegl, og form gradvist i matricer (ofte multi-station).

- Smøring og matricedesign er afgørende for at undgå gnidning og for at håndtere kræfter.

- Kan kræve mellemudglødning for ekstreme deformationstrin.

Mekaniske egenskaber og kornstrømsforskelle

Både varmsmedning og koldsmedning kan producere stærkere dele end bearbejdning fra stangmateriale, fordi smedning justerer kornstrømmen med delens geometri. Forskellen er, hvordan styrken "bygges" under formning.

Koldsmedning: arbejdshærdning øger styrken

Koldsmedning introducerer strækhærdning, som ofte øger hårdhed og styrke uden yderligere varmebehandling. Som et praktisk referencepunkt kan koldbearbejdning i stål øge hårdheden i størrelsesordenen ca ~20 % (varierer meget efter legering, reduktion og efterfølgende forarbejdning).

Varmsmedning: duktilitet under formning, egenskaber efter varmebehandling

Varmsmedning minimerer spændingshærdning under deformation (omkrystallisation "nulstiller" mikrostrukturen). De endelige egenskaber opnås ofte gennem kontrolleret køling og varmebehandling, hvorfor varmsmedede drivlinjedele (for eksempel plejlstænger) kan optimeres til udmattelsesydelse efter afsluttende trin.

Tommelfingerregel: hvis du ønsker styrke "gratis" mod deformation og kan holde geometrien inden for koldsmedningsgrænser, er koldsmedning attraktivt. Hvis du har brug for en væsentlig formændring eller tykke sektioner, vinder varmsmedning normalt - og du justerer egenskaber senere.

Nøjagtighed, overfladefinish og bearbejdningsgodtgørelse

Den største forskel, som købere føler fra dag til dag, er, hvor meget efterbehandling der kræves. Kold smedning reducerer typisk bearbejdning, fordi delen kommer af pressen tættere på nettoform.

Eksempler på typisk tolerance og finish

- Koldsmedede diametre holdes ofte rundt 0,02–0,20 mm afhængig af design og procesvej.

- Koldsmedet overfladefinish kan nå ~0,25-1,5 µm Ra , hvilket kan eliminere sekundær polering for mange funktionelle overflader.

- Varmsmedede dele har almindeligvis brug for bearbejdningsmateriale, fordi oxidation/skala og termisk sammentrækning introducerer variabilitet.

Hvis din tegning indeholder flere stramme henføringspunkter, glatte tætningsflader eller prespasningsdiametre, kold smedning kan konvertere bearbejdningstid til pressetid — ofte den vigtigste kilde til omkostningsreduktion i mængde.

Omkostningsdrivere: Værktøj, energi, skrot og gennemløb

"Billigere" afhænger af skalaen. Varmsmedning bærer varmeenergi og kalk-/trimtab, mens koldsmedning bærer højere pressebelastninger og matriceslid, men kan undgå bearbejdningstrin.

Når varm smedning har tendens til at være mere omkostningseffektiv

- Dele er store, tykke eller har større sektionsændringer, som ville kræve ekstreme kolddannende kræfter.

- Du har allerede brug for varmebehandling, så den overordnede termiske rute er ikke en straf.

- Du kan tåle bearbejdning på ikke-kritiske overflader.

Når kold smedning har tendens til at være mere omkostningseffektiv

- Høj volumen retfærdiggør multi-station værktøj og procesudvikling.

- Bearbejdning kan reduceres eller elimineres på nøglefunktioner (gevind, skuldre, lejesæder).

- Små til mellemstore komponenter som fastgørelseselementer, skafter og kraver passer til pressekapaciteten.

En praktisk måde at sammenligne på er de samlede landede omkostninger pr. del: smedning trimning varmebehandling bearbejdning inspektion. På mange fabrikker kan fjernelse af selv en enkelt CNC-operation opveje højere matriceomkostninger - især når cyklustid og værktøjsslid er inkluderet.

Designregler, der forhindrer dyre overraskelser

Den hurtigste måde at vælge den forkerte proces på er at ignorere geometriske begrænsninger. Brug disse designkontrolpunkter tidligt – før tolerancer låses.

Kold smedning design checkpoints

- Undgå ekstreme underskæringer og meget dybe, smalle hulrum, der spidser dannende belastning.

- Planlæg radier og overgange for at reducere matricespændingen og forhindre revner.

- Forvent begrænsninger på meget asymmetriske former, medmindre du bruger specialiseret værktøj.

Hot smedning design checkpoints

- Tilføj træk, hvor det er nødvendigt for matricefrigivelse og for at reducere matriceslid.

- Regn for skala og bearbejdningsbeholdning på funktionelle overflader.

- Angiv kornstrømningsretningen, hvis træthedsydelse er et nøglekrav.

Tip: Hvis tegningen kræver flere stramme henføringspunkter, kan du overveje at designe et næsten-net koldt smedet emne, der kun beholder de kritiske overflader til færdigbearbejdning.

En praktisk beslutningstjekliste

Brug dette som en hurtig skærm, før du anmoder om tilbud. Hvis de fleste svar lander i én kolonne, vil den proces normalt være det mere robuste valg.

| Hvis din prioritet er... | Læner sig mod Hot Forging | Læner sig mod kold smedning |

|---|---|---|

| Kompleks form eller tykke sektioner | Ja | Kun hvis belastninger er håndterbare |

| Meget snæver tolerance / minimal bearbejdning | Mindre ideel | Ja |

| Bedste overfladefinish uden værktøj | Mindre ideel | Ja |

| Lavere formningskraft / reduceret matricespænding | Ja | Nej |

| Meget høj produktionsvolumen | Afhænger af delstørrelse | Ofte stærkeste pasform |

Nederste linje: vælg koldsmedning, når du kan "købe" tolerance og finish efter design; vælg varmsmedning, når du skal "købe" formændring og formbarhed først.

Almindelige brugssager og konkrete eksempler

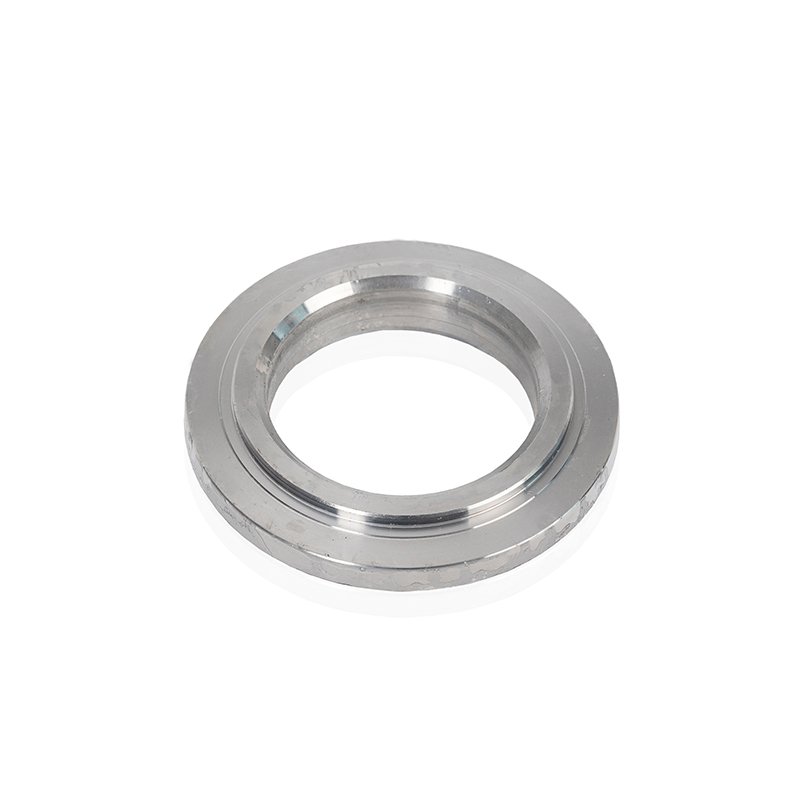

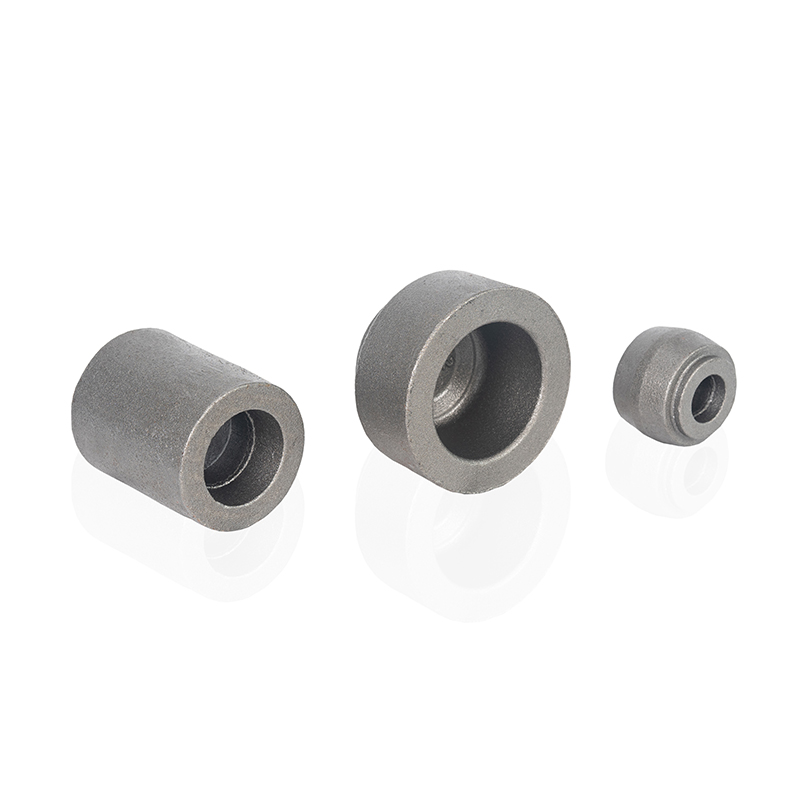

Eksempler på koldsmedning

- Automotive fastgørelser: høj volumen, konsistente gevind, glatte lejeflader.

- Præcisionskraver/afstandsstykker: tæt OD/ID, reduceret behov for slibning.

- Små tandhjul og splines: nær-net funktioner med fremragende repeterbarhed.

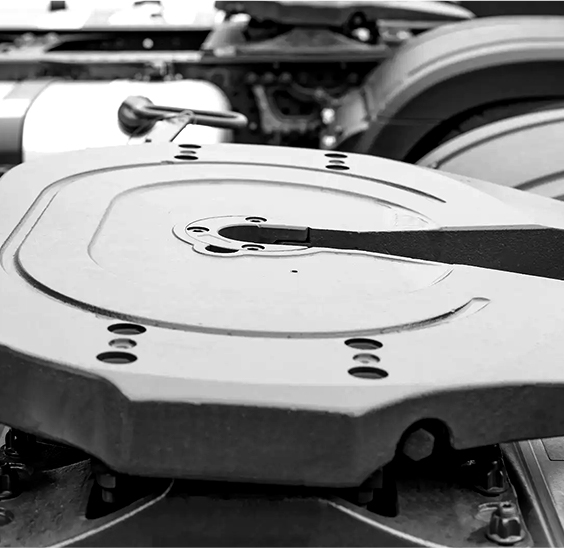

Eksempler på varme smedning

- Plejlstænger: stærk kornstrøm og robust træthedsydelse efter varmebehandling.

- Krumtapaksler og tunge nav: tykke sektioner og kompleks geometri, der er upraktiske til koldsmedning.

- Store beslag og strukturelle dele: omkostningseffektiv formskabelse før bearbejdning af nøgleflader.

For mange produktionsprogrammer er den bedste løsning hybrid: varmsmed bulkformen, derefter kold størrelse eller bearbejde kun de funktioner, der virkelig har brug for præcision.

Konklusion: Vælg mellem varmsmedning og koldsmedning

Varmsmedning vs koldsmedning er en handel mellem formbarhed og præcision. Varmsmedning udmærker sig, når du har brug for større deformationer, tykke sektioner og pålidelig udfyldning i komplekse matricer. Koldsmedning udmærker sig, når du ønsker snævre tolerancer, glatte overflader og reduceret bearbejdning - især ved høj volumen.

- Vælg varm smedning til store/komplekse dele, udfordrende legeringer og design, hvor efterbearbejdning er acceptabel.

- Vælg koldsmedning til højvolumen produktion af mindre dele, hvor tolerance og overfladefinish reducerer eller eliminerer bearbejdning.

Hvis du deler dit delmateriale, større dimensioner og de snævreste tolerancer, kan du normalt bestemme den bedste rute på få minutter – og undgå at citere en proces, der vil blive tvunget til dyre sekundære operationer.