Hvordan sikrer en transmitterkammerflange en forseglet forbindelse mellem senderen og processkibet?

2024.07.10

2024.07.10

Industri -nyheder

Industri -nyheder

I industrielle processer, hvor præcis måling og kontrol af variabler er vigtigst, er integriteten af enhver involveret komponent afgørende. Blandt disse komponenter spiller transmitterkammerflanger en central rolle i at sikre en forseglet forbindelse mellem senderen og procesbeholderen eller rørledningen. Denne artikel dykker ned i mekanismerne og faktorer, der bidrager til den effektive tætning, der leveres af transmitterkammerflanger.

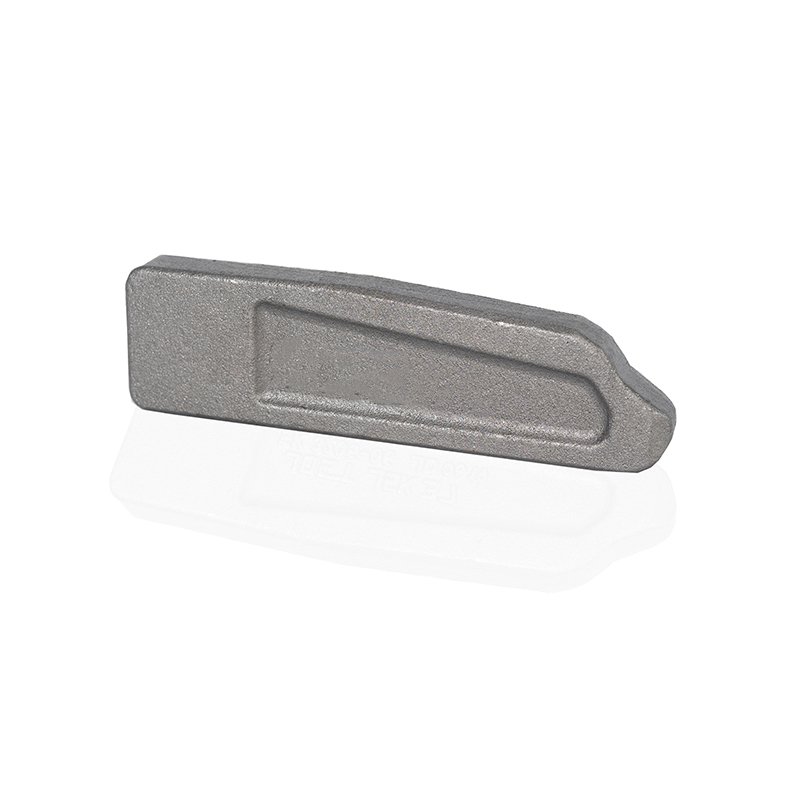

1. valg af pakning eller sælmateriale

Et grundlæggende element i opnåelse af en pålidelig tætning er valget af pakning eller tætningsmateriale. Transmitterkammerflanger Inkorporere en pakning designet til at modstå de specifikke betingelser i procesmiljøet. Disse pakninger er valgt baseret på faktorer såsom temperatur, tryk og kemisk kompatibilitet af procesvæsken. Almindelige pakningsmaterialer inkluderer elastomerer (såsom Buna-N, EPDM eller Viton) til generelle anvendelser og specialiserede materialer som PTFE eller grafit til høj-temperatur eller ætsende miljøer. Pakningen danner en barriere mellem parringsoverfladerne på transmitterkammerflangen og procesbeholderen, hvilket effektivt forhindrer lækage af procesmediet.

2. Præcisionsbearbejdning af flangeoverflader

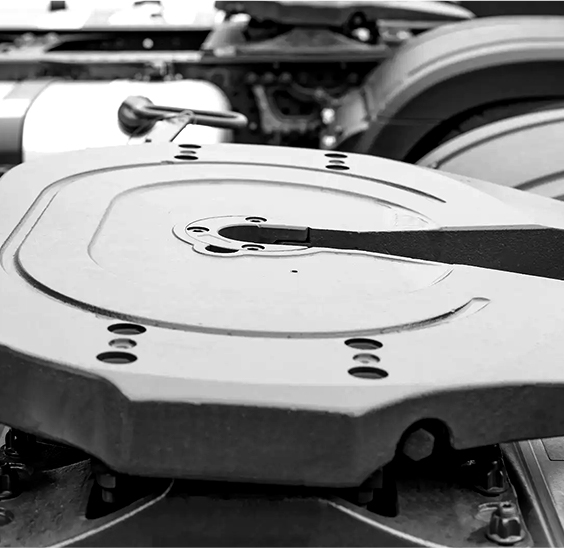

Kritisk for tætningsfunktionen af transmitterkammerflanger er præcisionsbearbejdning af flangeoverfladerne. Både flangefladen på transmitterkammeret og parringsfladen på procesbeholderen gennemgår omhyggelige bearbejdningsprocesser. Disse overflader er bearbejdet til meget stramme tolerancer for at sikre fladhed og glathed. Når transmitterkammerflangen er boltet eller fastklemt på procesbeholderen, muliggør den nøjagtige bearbejdning af disse overflader intim kontakt over hele forseglingsområdet. Eventuelle ufuldkommenheder eller uregelmæssigheder i flangens ansigter kan gå på kompromis med tætningen, hvilket gør præcis bearbejdning til et afgørende aspekt af tætningseffektivitet.

3. bolting eller klemmemekanisme

Den mekaniske kraft, der anvendes til transmitterkammerflangen, er en anden nøglefaktor for at opnå et sikkert tætning. Transmitterkammerflanger er designet med bolthuller eller klemmemekanismer, der tillader dem at fastgøres sikkert på procesbeholderen. Når bolte strammes, eller klemmer er fastgjort, udøver de en kontrolleret mængde kraft på flangen, der komprimerer pakningen mellem flangens ansigter. Denne komprimering skaber en tæt tætning, der forhindrer lækage af procesvæsken. Antallet og størrelsen af bolte eller klemmer vælges på baggrund af størrelsen på flangen og driftsbetingelserne for at sikre tilstrækkeligt tætningstryk.

4. Materialeudvælgelse til transmitterkammerflanger

Ud over pakningsmaterialet, valget af materiale til Transmitter Chamber Flange i sig selv er kritisk. Transmitterkammerflanger er typisk konstrueret af materialer såsom rustfrit stål, kulstofstål eller specialiserede legeringer. Disse materialer er valgt for deres evne til at modstå de specifikke betingelser i procesmiljøet, herunder korrosion, erosion og mekaniske spændinger. Materialet skal også være kompatibelt med procesvæsken for at sikre langvarig tætningseffektivitet. Rustfrit stål vælges for eksempel ofte for sin korrosionsbestandighed, hvilket gør det velegnet til en lang række industrielle anvendelser.

5. Forseglingsintegritetstest

Før du sætter systemet i drift, er det standardpraksis at udføre forseglingsintegritetstest på den samlede flangeforbindelse. Denne test sikrer, at transmitterkammerflangen er blevet installeret korrekt, og at tætningen er lækagefri. Forskellige metoder kan anvendes til tætningstest, herunder trykforsøg eller boble -test med en passende testvæske. Detektering og adressering af lækager under test hjælper med at forhindre operationelle problemer og sikrer sikkerheden og pålideligheden af processen.