Industrielt instrumentets smedning: Præcision, styrke og pålidelighed i moderne fremstilling

2025.09.05

2025.09.05

Industri -nyheder

Industri -nyheder

Indledning

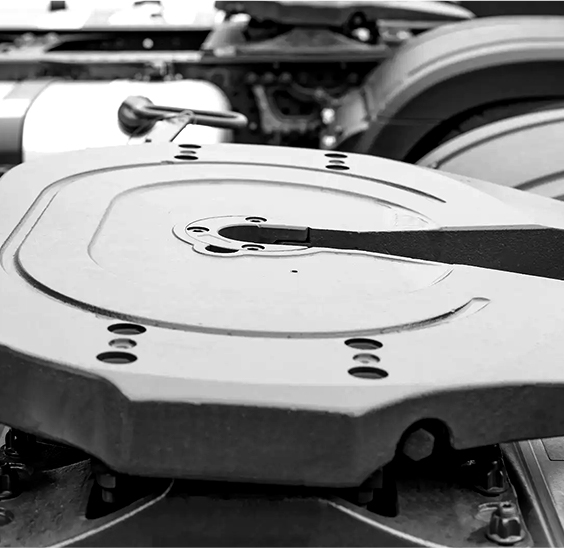

Forging er en af de ældste og mest pålidelige metalbearbejdningsteknikker, der er kendt af menneskeheden, der går tilbage tusinder af år. I dag har denne proces udviklet sig til en sofistikeret fremstillingsmetode med høj præcision, der understøtter nogle af de mest krævende industrier over hele verden. Især industrielle instrumentsmedninger er specialiserede smedte komponenter designet til brug i måling, kontrol og overvågningsinstrumenter på tværs af en lang række sektorer - inklusive luftfart, energi, bil, olie og gas og medicinsk teknologi.

I modsætning til konventionelle smedninger, der kan fokusere på strukturelle anvendelser, prioriterer instrumentets smedning dimensionel nøjagtighed, holdbarhed og modstand mod miljømæssig stress. Disse kvaliteter sikrer, at måleenheder og industrielle systemer fungerer pålideligt, selv under ekstreme forhold.

Hvad er industrielle instrumentsmedninger?

Industrielle instrumentsmedninger er præcisions-konstruerede metalkomponenter skabt gennem den kontrollerede deformation af legeringer-ofte rustfrit stål, kulstofstål, nikkel, aluminium og titanium-ved hjælp af trykkræfter. Disse forfalskede dele danner kritiske elementer af enheder som:

Trykmålere og ventiler

Flowmålere og regulatorer

Temperatursensorer og Thermowells

Kontrolsystemer og sikkerhedsafbrydelsesenheder

Aerospace and Defense Instrumentation

Ved at smede snarere end at støbe eller bearbejde fra lager opnår producenter en tættere kornstruktur, færre defekter og forbedret mekanisk ydelse.

Nøglefordele ved smedning i instrumentering

1. overordnede mekaniske egenskaber

Smedede dele udviser høj trækstyrke, sejhed og træthedsmodstand. Dette er vigtigt for instrumenter udsat for konstant vibration, tryksvingninger eller termisk cykling.

2. Forbedret pålidelighed i barske miljøer

Uanset om det er i offshore-borerigge, atomkraftværker eller jetmotorer, fungerer instrumenter ofte i ætsende, højtryks- eller høje temperaturmiljøer. Smedede komponenter modstår disse forhold bedre end støbte eller svejste alternativer.

3. dimensionel præcision

Moderne smedning af lukket die og CNC-efterbehandlingsteknikker producerer stramme tolerancer, så producenterne kan opfylde strenge specifikationer for instrumenthuse, stik og sensormonteringer.

4. Materialeffektivitet

Smedning minimerer materialeaffald sammenlignet med bearbejdning fra faste billetter, reducerer omkostninger og understøtter bæredygtighedsinitiativer i industriel fremstilling.

Typer af smedningsteknikker, der bruges i instrumentproduktion

Open-die smedning-brugt til større, enkle komponenter, der kræver overlegne mekaniske egenskaber og strukturel integritet.

Lukket-die (Impression-Die) smedning-producerer præcise, komplekse geometrier ideel til små instrumentdele såsom ventillegemer og stik.

Kold smedning-Forbedrer overfladefinish og dimensionel nøjagtighed, der er vidt brugt til små og mellemstore instrumentkomponenter.

Varm smedning-anvendt til legeringer med høj styrke, der kræver forhøjet temperaturbehandling for at opnå duktilitet og kornforfining.

Ansøgninger på tværs af brancher

Luftfart: smedte huse til avionik, hydrauliske regulatorer og kontrolinstrumenter.

Olie & gas: smedte manifolds, ventillegemer og tryksensorhuse til bore- og rørledningsovervågning.

Energi & kraftproduktion: dampturbinekontrolkomponenter, trykmålingsinstrumenter og sensorhus i nuklear kvalitet.

Medicinsk teknologi: Kirurgiske instrumenthåndtag, præcisionshuse til diagnostiske enheder og højstyrke rustfrit stålkomponenter.

Automotive & Transportation: smedte komponenter til emissionsovervågning, brændstofinjektionssystemer og sikkerhedskontrolinstrumenter.

Materialer, der bruges i industrielt instrumentsmedninger

Rustfrit stål (304, 316, 410): Fremragende korrosionsbestandighed og styrke.

Nikkelbaserede legeringer (Inconel, Monel): Høj modstand mod varme og kemisk angreb.

Titaniumlegeringer: Let med høj styrke-til-vægt-forhold, kritisk i rumfart og medicinske anvendelser.

Carbon- og legeringsstål: Balance mellem sejhed og bearbejdelighed, der er vidt brugt i instrumenter i industrielle kvaliteter.

Fremtidige tendenser inden for instrumentsmedninger

Avancerede legeringer til ekstreme miljøer - stigende brug af superlegeringer og kompositter til at modstå højere temperaturer og ætsende forhold.

Integration af digital fremstilling - Brug af digitale tvillinger, AI og simulering i smedning af design til forudsigelig præstationsanalyse.

Bæredygtighed og grøn smedning-Udvikling af energieffektive smedningspresser, genbrugsinitiativer og næsten net-formet smedning for at reducere affald.

Additiv smedning hybridteknikker-kombinerer 3D-trykte præformer med traditionelle smedning til komplekse geometrier og materielle besparelser.

Konklusion

Industrielle instrumentets smedninger repræsenterer rygraden i præcisionsmåling og kontrolteknologier på tværs af flere brancher. Deres unikke kombination af styrke, holdbarhed og dimensionel nøjagtighed sikrer sikker og effektiv drift af kritiske systemer. Når industrier skubber grænser inden for energi, rumfart og automatisering, vil efterspørgslen efter højtydende smedede instrumentkomponenter kun fortsætte med at vokse.

Smedning forbliver ikke kun en arveproces, men en fremtidssikker teknologi, der tilpasser sig digitale innovationer, bæredygtig praksis og avancerede materialer til at imødekomme de stadig stigende forventninger til moderne industri.