Præcision omdefineret: Undersøgelse af kernemekanismerne for ultrahøj renhedstryk reducerer reducere

2025.02.24

2025.02.24

Industri -nyheder

Industri -nyheder

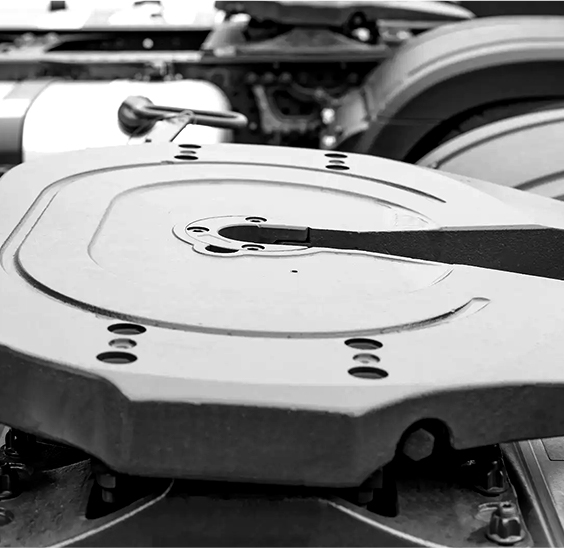

Kernen i denne præcision ligger Ultrahøj renhedstryk reducerer basen , en komponent, der spiller en central rolle i at sikre, at gasser leveres ved nøjagtigt tryk med minimal afvigelse. Men hvad gør disse enheder så præcise? Svaret ligger i deres interne mekanismer-specifikt, kampen mellem membranbaserede og stempeldrevne design-og hvordan de oversættes til den virkelige verden.

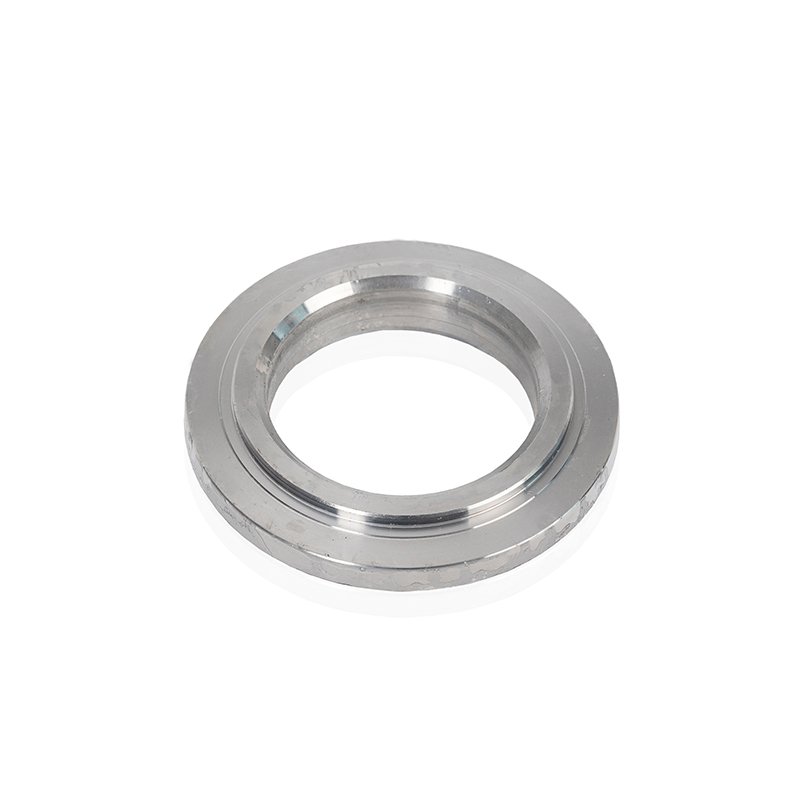

Membranbaserede trykreduktionsreduktion har længe været guldstandarden i UHP-applikationer takket være deres følsomhed og evne til at opretholde stramme tolerancer. Disse systemer er afhængige af en fleksibel membran, ofte fremstillet af korrosionsbestandige materialer som rustfrit stål eller Hastelloy, for at fornemme og justere trykændringer. Membranens lydhørhed er uovertruffen, hvilket gør den ideel til processer, hvor selv den mindste udsving i gastryk kan kompromittere produktkvaliteten. For eksempel i kemisk dampaflejring (CVD), hvor tynde film deponeres på skiver med atompræcision, sikrer et membranbaseret system, at gasstrømmen forbliver stabil og konsistent. Der er dog en fangst: membraner er tilbøjelige til træthed over tid, især i applikationer med høj cyklus. Dette rejser vigtige spørgsmål om holdbarhed og hvordan producenter kan afbøde risici som brud eller deformation uden at ofre ydeevnen. Ingeniører adresserer dette ofte ved at vælge materialer med overlegen elasticitet eller inkorporere fiasko, der advarer operatører om potentielle problemer, før de eskalerer.

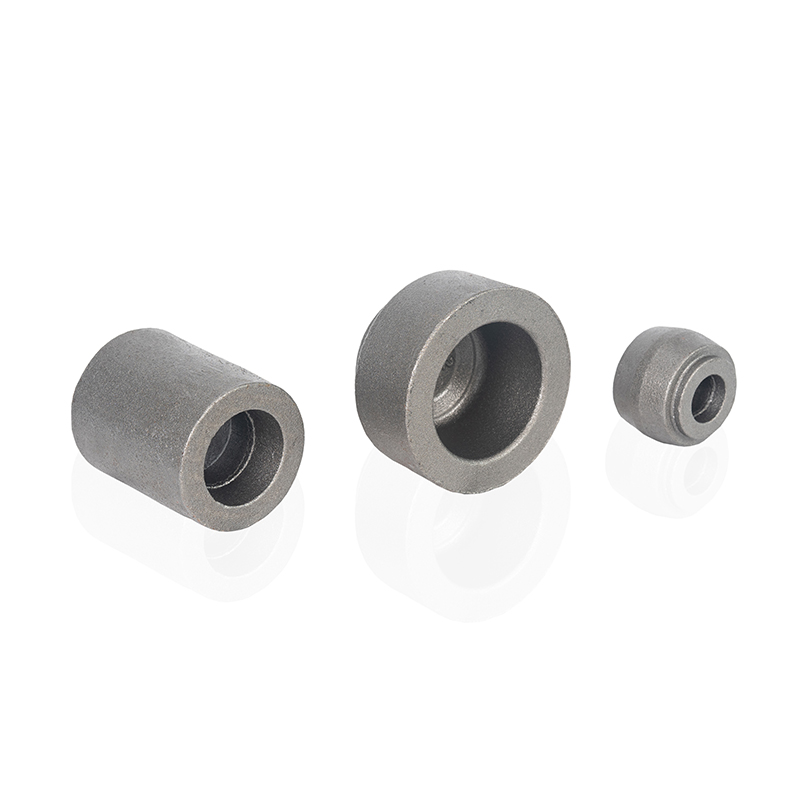

På den anden side tilbyder stempeldrevne design et andet sæt fordele. Disse systemer bruger en stempelmekanisme til at regulere tryk, som har en tendens til at være mere robust og i stand til at håndtere højere indgangstryk sammenlignet med membranbaserede modeller. Dette gør dem særlig velegnet til applikationer, der involverer aggressive gasser eller miljøer med betydelige tryksvingninger. F.eks. I plasma-ætsning-en proces, der bruger reaktive gasser som fluor eller klor til at fjerne materiale fra halvlederskiver-giver piston-drevne reduktionsreduktionsstabilitet den nødvendige stabilitet for at opretholde præcise ætsningshastigheder. Afvejningen er imidlertid, at stempler kan indføre små forsinkelser i responstiden på grund af deres mekaniske karakter. Denne forsinkelse, selvom den er minimal, kan være en bekymring i processer, der kræver øjeblikkelige justeringer. For at modvirke dette integrerer producenterne i stigende grad avancerede feedbacksystemer i stempeldrevet design, hvilket giver mulighed for trykregulering af næsten real-tid.

Når vi taler om feedbacksystemer, revolutionerer integrationen af avancerede teknologier som piezoelektriske sensorer eller MEMS-baserede tryksensorer, hvordan UHP-trykreducerer fungerer. Disse sensorer leverer kontinuerlige data om trykniveauer, hvilket gør det muligt for lukkede loop-kontrolsystemer at foretage mikrojusteringer på farten. Forestil dig et scenarie, hvor en pludselig stigning i indgangstryk truer med at forstyrre en delikat fotolitografiproces. Med en avanceret feedbackmekanisme på plads kan basisdelene af ultrahøj renhedstrykreduktionsreduktionsreduktionsreduktion detektere anomalien og stabilisere output inden for millisekunder, hvilket sikrer, at fotoresistlaget forbliver uopgrænset. Naturligvis er implementering af sådanne systemer ikke uden udfordringer. Reaktive eller giftige gasser kræver for eksempel sensorer, der kan modstå barske forhold uden nedværdigende. Dette har ført til innovationer i sensorbelægninger og materialer, hvilket yderligere forbedrer pålideligheden af disse systemer.

Men lad os zoome ud et øjeblik og overveje det større billede. Uanset om du bruger et membranbaseret eller stempeldrevet design, er det ultimative mål det samme: at levere gasser med enestående nøjagtighed og konsistens. At opnå dette kræver ikke kun den rigtige mekanisme, men også en dyb forståelse af, hvordan hver komponent interagerer med de andre. For eksempel kan valget af tætningsmaterialer-hvad enten det er metal-til-metalforseglinger eller elastomerpakninger-væsentligt påvirke ydelsen af trykreduktionsbasen. Tilsvarende skal overfladeafslutningen af interne komponenter optimeres for at minimere friktion og partikelgenerering, hvilket sikrer, at hele systemet fungerer jævnt.

Mekanismerne bag ultrahøj renhedstrykreduktionsreduktion er et vidnesbyrd om menneskelig opfindsomhed. Fra den delikate balance mellem membranfleksibilitet til den robuste pålidelighed af stempeldrevne systemer bringer hvert design sine egne styrker til bordet. Og med fremskridt inden for feedbacksystemer og sensorteknologi bliver disse enheder smartere og mere lydhøre end nogensinde før. Så uanset om du arbejder inden for halvlederfremstilling, farmaceutiske produkter eller bioteknologi, er en ting klar: den ultrahøj renhedstrykreduktionsbase er den usungte helt af præcisionsteknik. Ved at mestre dens mekanismer låser vi op for nye muligheder for innovation og ekspertise inden for industrier, hvor perfektion er ikke-omsættelig.