Smedning af små dele: procesvalg, designregler og tolerancer

2026.01.16

2026.01.16

Industri -nyheder

Industri -nyheder

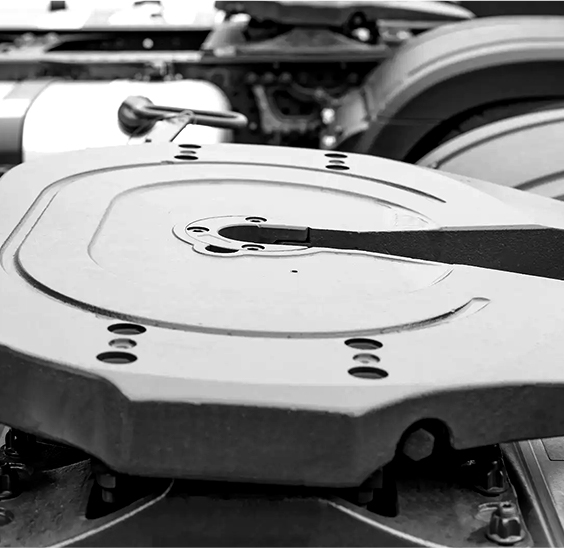

Smedning af små dele er mest pålideligt, når du vælger den rigtige smedningsrute (kold, varm eller varm/lukket matrice) og designer geometrien til metalflow - og lås derefter tolerancer, trimning og inspektion tidligt. Udført godt leverer smådelesmedning høj styrke, repeterbare dimensioner og næsten-net-former med minimal bearbejdning.

Vælg den bedste smedeproces til små dele

Små dele kan smedes gennem flere processer, der afvejer værktøjsomkostninger, opnåelig tolerance og materialeudnyttelse. Start med at matche din delfamilie (fastgørelseselementer, tandhjul, stifter, åg, små håndtag, elektriske kontakter) til procesvinduet og den efterbehandling, du kan tolerere.

| Proces | Bedst til | Typisk dimensionsevne | Noter til små dele |

|---|---|---|---|

| Kold overskrift / kold formning | Befæstelser, nitter, stifter, simple hoveder og skafter | Ofte ±0,05 mm eller bedre om kritiske funktioner (applikationsafhængig) | Fremragende til høj volumen; kan stadig have brug for sekundære operationer til lejepasninger eller gevind |

| Kold smedning (multi-station ekstrudering/overskrift) | Nær-net små komponenter, der kræver styrke og repeterbarhed | Nøjagtighed, der almindeligvis rapporteres i ±0,01–±0,1 mm bånd (delafhængig) | Høj materialeeffektivitet; kræver duktile materialer og robust smøring |

| Varm smedning | Hårdere legeringer eller mere komplekse former end ren koldsmedning tillader | Mellem koldsmedning og varmsmedning, afhængig af varme og værktøj | Reducerer ofte pressebelastning og revnerisiko i forhold til koldsmedning |

| Varm smedning med lukket matrice | Hårde legeringer, tykkere sektioner eller former, der kræver stærk kornstrøm | Generel tolerance for lukkede matricer er bredere; trimning/mønt kan stramme resultater | Forvent flash og skala; planlægge færdigbearbejdning, hvor bearbejdning er uundgåelig |

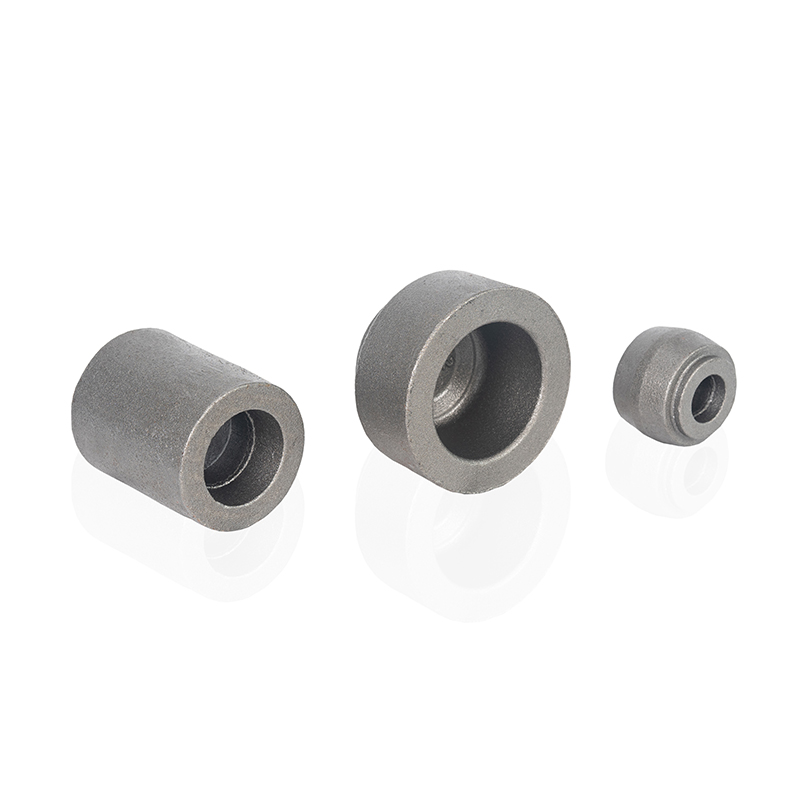

| Pulversmedning | Nærnet-former, hvor porøsitetskontrol og stram geometri betyder noget | Ofte citeret rundt omkring ±0,2 mm i eksempler (delafhængig) | Kan skære bearbejdning; økonomi afhænger af pulveromkostninger og volumen |

En hurtig regel for at undgå den forkerte proces

- Hvis delen i det væsentlige er en fastgørelseslignende geometri, skal du starte med kold smedning/koldformning, før du overvejer varmsmedning.

- Hvis du har brug for høj styrke plus næsten-net-funktioner (bosser, splines, korte ribber), evaluer multi-station kold smedning eller varm smedning.

- Hvis legeringen er svær at koldforme (eller sektionsændringerne er aggressive), er varmsmedning med lukket matrice med et planlagt prægnings-/trimningstrin typisk mere sikkert.

Designregler, der gør smedning af små dele forudsigelig

De fleste problemer med "smedning af små dele" kan spores tilbage til geometri, der fanger materiale, fremtvinger skarpe drejninger i flowet eller kræver urealistiske tolerancer som smedet. Følgende regler reducerer matriceslid, stabiliserer fyldningen og gør trimningen ensartet.

Styr udkast, radier og skillestrategi

- Planlæg træk på vægge, der slipper fra matricen. For stål er træk almindeligvis citeret i 3–7° rækkevidde, afhængig af dybde og kompleksitet.

- Undgå knivkanter og skarpe indre hjørner; brug generøse fileter til at opretholde flow og dø liv. For nogle rustfri smedning vejledning, en 0,25 tommer (6,35 mm) filetradius behandles som et minimumsreferencepunkt for at lette flowet.

- Placer skillelinjen, hvor den minimerer uoverensstemmelsespåvirkning af funktionelle funktioner, og hvor flashtrimning er tilgængelig og kan gentages.

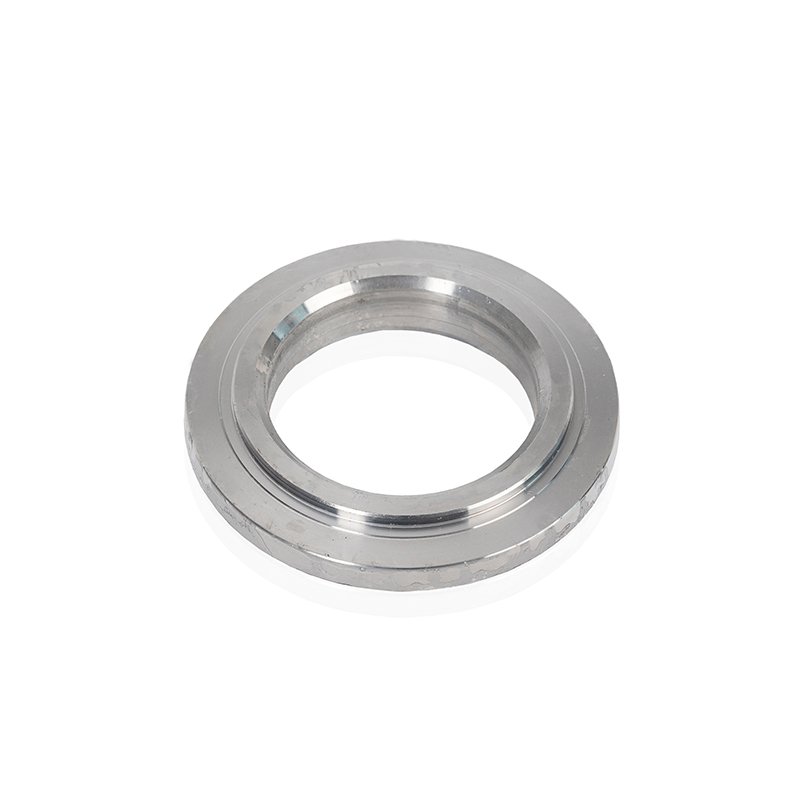

Vær eksplicit om, hvad der er "som-smedet" versus "bearbejdet"

For små dele er det sjældent nødvendigt (eller økonomisk) at jagte ultratight fits overalt. En praktisk tilgang er kun at mærke de kritiske funktioner som "finish påkrævet", og lade alt andet forblive som smedet.

- Som smedede overflader: ribben, bosser og ikke-parrende ansigter, hvor næsten-net er acceptabelt.

- Finish påkrævede overflader: lejeboringer, tætningsflader, præcisionsgevind og datumfunktioner, der driver samlingen op.

Design et "flow-venligt" funktionshierarki

- Hold dybe, tynde ribben konservative; Hvis du har brug for dem, kan du overveje multi-impression smedning, så hvert aftryk gradvist opbygger højden i stedet for at tvinge fuld udfyldning i ét hit.

- Foretrække gennemgående huller skabt ved gennemboring efter smedning, eller ved sekundær bearbejdning, frem for at forsøge at danne komplekse underskæringer i matricen.

- Juster, hvor det er muligt, primære belastningsbaner med forventet kornstrøm (en af smedningens kernemekaniske fordele).

Et praktisk procesflow til smedning af små dele

Nedenfor er et robust baseline flow, du kan tilpasse, uanset om du koldsmeder en fastgørelseslignende del eller varmsmeder et lille håndtag/åg. Nøglen er at behandle trimning, dimensionering/prægning og inspektion som en del af hovedprocessen - ikke som eftertanke.

- Definer dimensioner, der er kritiske for kvalitet (CTQ'er), henføringspunkter og acceptable som smedede overflader.

- Vælg smedevej (kold/varm/varm) baseret på CTQ'er, legeringsformbarhed og volumen.

- Skab præform-strategi (især til varmsmedning): fordel volumen, så det endelige indtryk fyldes uden overdreven flash.

- Design matricer med træk, radier og skillelinje for pålidelig frigørelse og trimadgang.

- Planlæg trimning og dimensionering/møntningsoperationer; reserver dem til funktioner, der skal være stramme.

- Angiv varmebehandling (hvis nødvendigt) og overfladebehandling (f.eks. plettering, belægning) efter dimensionsstabilisering.

- Indstil en inspektionsplan: første artikel, kontrol i processen og endelig prøveudtagning knyttet til CTQ'er.

Tip: For store smedning af små dele skal du bruge mere indsats på tidlige matriceforsøg og målesløjfer end på sortering efter proces - forebyggelse er billigere end påvisning.

Tolerancer og værktøjskontroller, der reducerer variation

Dimensionsspredning i smedede små dele kommer normalt fra variationer i formlukningen, slid på matricen, temperaturudsving (varm/varm smedning), smøringsuoverensstemmelse (kold/varm) og trimningsvariation. Du kan direkte afbøde disse med nogle få dokumenterede kontroller.

Brug prægning/størrelse, når tykkelsen har betydning

Hvis tykkelsen på tværs af skillelinjen er en CTQ, planlæg et prægnings-/størrelsestrin. En smedning vejledende noter typisk lukketolerance omkring ±0,030 tommer , med ±0,010 tommer opnås ved hjælp af en post-smedning møntoperation (og endnu strammere i særlige tilfælde). Dette er et almindeligt mønster: du "ønsker" ikke varm smedning til stram tykkelse - du størrelser det.

Planlæg slid og trimning, som om de er en del funktioner

- Tilføj eksplicitte trimtillæg, så flashfjernelse ikke griber ind i funktionel geometri.

- Definer en strategi for kompensation for matriceslid: acceptable slidgrænser, genpoleringsintervaller og en måleudløser til genskæring af skær.

- Hvor der er behov for stramme kanter, overvej sekundær klipning eller let bearbejdning i stedet for at tvinge smedningsmatricen til at "holde" en skarp kant til lange løb.

Hold temperatur og smøring inden for et smalt bånd

I varm/varm smedning reducerer strammere temperaturkontrol fyldningsvariation og skalering; i koldsmedning reducerer smøremiddelkonsistensen friktionsspidser, der driver dimensionsspredning og værktøjsbrud. For små dele kan små udsving have store effekter, fordi funktionsvolumen er lille i forhold til den samlede delvolumen.

Omkostninger og materialeudnyttelse: Hvor smedning af små dele vinder

Smedning vælges ofte til små dele, fordi det kan reducere skrot- og bearbejdningstiden og samtidig forbedre styrken. Kold smedning referencer almindeligvis citere materialeudnyttelse nærmer sig næsten 100 % i gunstige geometrier, og bredere kold smedning diskussioner ofte citere 85-95 % anvendelsesområder afhængigt af delfamilie og procesopsætning.

Et simpelt numerisk eksempel (hvorfor near-net betyder noget)

Antag, at en lille ståldel bruger 40 g færdigt materiale.

- Bearbejdning fra stang ved 60% udnyttelse bruger ca 66,7 g af lager (40 g / 0,60), skaber 26,7 g af skrot per del.

- Koldsmedning ved 95% udnyttelse forbruger ca 42,1 g af lager (40 g / 0,95), skaber 2,1 g af skrot per del.

- Ved 100.000 dele/år er forskellen nogenlunde 2,46 tons mindre skrot (26,7 g − 2,1 g = 24,6 g sparet pr. del).

Dette er grunden til, at smedning af små dele er særligt overbevisende med hensyn til volumen: materialet deltaforbindelser hurtigt, og bearbejdningstimerne falder, når delen er næsten netto.

Når smedning måske ikke er det bedste prisvalg

- Meget lave mængder, hvor kostprisen ikke kan afskrives.

- Geometrier domineret af dybe underskæringer eller komplekse indre hulrum (ofte bedre egnet til bearbejdning, MIM eller støbning).

- Ultra-præcision passer overalt, hvor du vil bearbejde de fleste overflader uanset.

Kvalitetstjekliste for produktionsklar smedening af små dele

Brug denne tjekliste til at stabilisere kvaliteten, før du skalerer. Den er designet til at fange de mest almindelige faldgruber ved smedning af små dele: ukontrolleret variation, uklare CTQ'er og toleranceoverraskelser i de sene stadier.

Før skæring af det endelige værktøj

- CTQ'er defineret med datums og målemetode; ikke-CTQ overflader udtrykkeligt tilladt at være som-smedet.

- Udkast og filetstrategi gennemgået; skillelinje og trimadgang bekræftet.

- Materialespecifikationen inkluderer formbarhedsovervejelser for den påtænkte smedevej.

Under forsøg

- Mål lukning/mismatch og større CTQ'er på tværs af flere hits, ikke kun en enkelt prøve.

- Bekræft gentagelse af trimning; tjek for grater/væltning, der kan påvirke monteringen.

- Hvis tykkelses-/planhedsdrevene fungerer, valider præstations-/størrelsesydelsen tidligt.

I produktion

- Definer en slidgrænse og omarbejdningsudløser for matricer; vent ikke på, at kundeflugter korrigerer driften.

- Brug igangværende kontroller knyttet til CTQ'er (ikke kun visuel inspektion), og hold en simpel reaktionsplan, når værdier udvikler sig.

- Adskil "som smedet acceptable" beholdere fra "finish required"-beholdere for at undgå unødvendig efterbearbejdning.

Nederste linje: smedning af små dele lykkes, når design-for-smedning (træk, radier, afskæring, trim) behandles som en del af konstruktionen, og når dimensionering/prægning og inspektion bruges strategisk til at kontrollere CTQ'er uden at overbearbejdning af hele komponenten.