Hvad er dropsmedning? Proces, fordele, anvendelser og omkostninger

2026.02.06

2026.02.06

Industri -nyheder

Industri -nyheder

Hvad er dropsmedning?

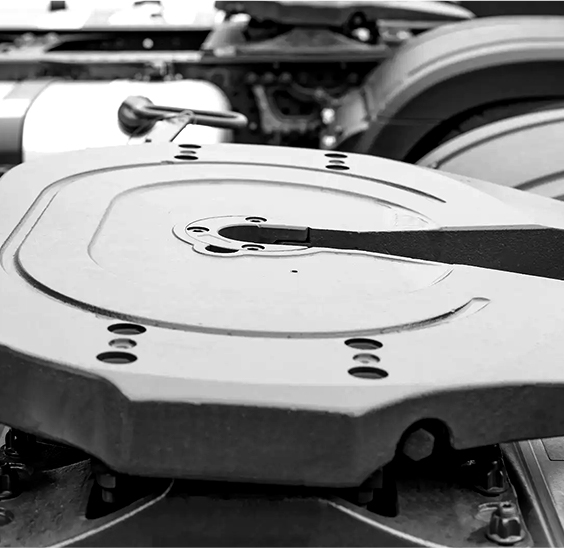

Dråbesmedning er en metaldannende proces, hvor en opvarmet metalstang formes af gentagne højenergi "dråber" (hammerslag) mellem matricer. Slaget tvinger metallet til at strømme ind i matricehulrummet, hvilket giver stærke, tætte dele med en kornstrøm, der følger komponentens form.

Rent praktisk vælges faldsmedning, når du har brug for høj styrke og træthedsmodstog i dele som skruenøgler, plejlstænger, akselkomponenter, kroge eller strukturelle beslag - især ved mellemstore til høje volumener, hvor matriceomkostningerne kan afskrives.

Sådan fungerer faldsmedning i en typisk butik

Mens nøjagtige sekvenser varierer afhængigt af materiale og delegeometri, følger de fleste drop-smedede komponenter den samme arbejdsgang:

Kerneprocestrin

- Skær billet/stang til en kontrolleret vægt (jo tættere vægten er, jo mindre flash og efterbearbejdning).

- Opvarm barren (varmsmedning løber normalt i ~900–1250°C rækkevidde afhængig af legering; aluminium og titanium bruger lavere, legeringsspecifikke vinduer).

- Forform metallet (ofte i kant-/fyldningsmatricer) for at fordele volumen, hvor delen har brug for det.

- Afslut smedningen i en lukket matrice med gentagne dråber, indtil hulrummet fyldes og flash dannes ved skillelinjen.

- Trim flash (separate trim-matricer eller presser), normaliser/varmebehandle derefter efter behov.

- Rengør, sprøjt og bearbejd kritiske overflader (huller, lejesæder, gevind) til den endelige tolerance.

"Dråbet" kan komme fra en tyngdekraftsdråbehammer, krafthammer eller skruepresse. Uanset maskintype er nøglen hurtig deformation med høj belastning, der komprimerer metallet og justerer dets mikrostruktur.

Hvorfor drop-smedede dele normalt er stærkere

Dropsmedning forbedrer den mekaniske ydeevne hovedsageligt gennem kontrolleret metalflow:

Praktiske styrkedrivere

- Kornstrømmen følger delens form , hvilket ofte øger udmattelsesmodstanden sammenlignet med en færdigbearbejdet del fra stang, hvor korn skæres på tværs.

- Lavere indre porøsitet end mange støbegods, fordi metallet er plastisk komprimeret i stedet for at størkne på stedet.

- Raffineret mikrostruktur fra deformation og kontrolleret varmebehandling, der forbedrer sejhed og konsistens parti til parti.

Eksempel: Et drop-smedet håndværktøj (som en skruenøgle) kan tolerere gentagne cyklusser med højt drejningsmoment, fordi kornstrømmen vikler sig rundt om håndtaget og kæben, hvilket reducerer revneinitiering ved spændingskoncentrationer sammenlignet med et værktøj skåret fra plade eller stang.

Dropsmedning vs. støbning vs. bearbejdning

Den rigtige proces afhænger af styrkemål, geometri og samlede omkostninger til dit forventede volumen. Denne sammenligning fremhæver praktiske afvejninger.

| Metode | Styrke & træthed | Geometri frihed | Typisk omkostningsprofil |

|---|---|---|---|

| Drop smedning | Høj; kornflow hjælper med træthed | Moderat; trænger til udkast og afsked | Højere værktøj, lavere per del ved volumen |

| Casting | Varierer; porøsitetsrisiko i mange legeringer | Høj; komplekse indre former mulige | Værktøjet kan være moderat; afhænger af processen |

| Bearbejdning fra stang/plade | God statisk styrke; træthed afhænger af kornsnit | Meget høj; lettest for prototyper | Lavt værktøj, højere cyklustid pr. del og skrot |

En nyttig tommelfingerregel: Hvis en del vil opleve gentagne stød eller cyklisk belastning (værktøj, drivlinje til biler, løftehardware), vinder faldsmedning ofte holdbarheden, selvom den stadig skal færdigbearbejdning.

Almindelige typer faldsmedning

Dråbesmedning er normalt grupperet efter matricekonfiguration og temperatur. At kende kategorien hjælper dig med at forudsige overfladefinish, tolerancer og behov for efterbehandling.

Åben-matrice vs. lukket-matrice (indtryk-matrice)

- Åben dør: Metal er formet mellem flade/enkle matricer; god til store skafter og lavt volumen arbejde, men mindre net-form kontrol.

- Lukket-matrice (indtryk-matrice): Metal flyder ind i et hulrum; bedst til gentagelige næsten-net-former og produktionsforløb.

Varmt vs. varmt vs. koldt

- Varm smedning: Mest almindelige; lettest at forme og fylde matricer, bedst til seje legeringer og større deformation.

- Varm smedning: Mellemtemperatur; kan forbedre dimensionskontrol og reducere skala vs. varmsmedning.

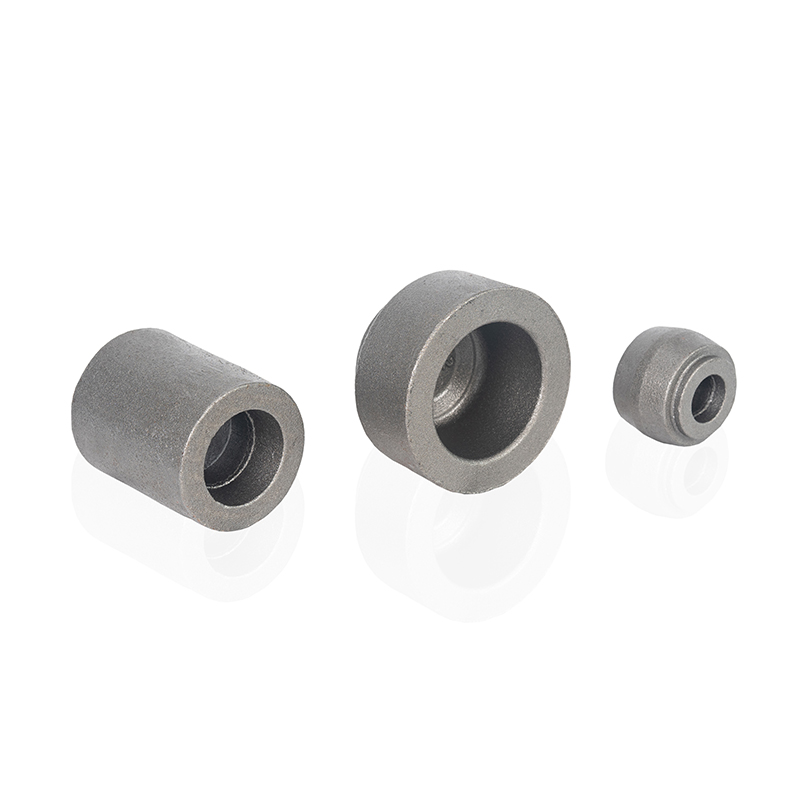

- Kold smedning: Bedste overfladefinish og dimensionskontrol, men begrænset deformation og højere pressebelastninger; bruges ofte til fastgørelseselementer og små komponenter.

Designregler, der får dropsmedning til at lykkes

Mange problemer med drop-smedning kommer fra problemer med fyldning af matricer eller overdrevne krav til efterbehandling. Disse designregler reducerer skrot og omkostninger.

Geometri og matricefyldning

- Brug generøse fileter og radier for at undgå skarpe hjørner, der begrænser metalstrømmen.

- Inkluder trækvinkler, så delen frigøres fra matricen (mere træk betyder normalt lettere udkastning og længere levetid for matricen).

- Placer skillelinjen for at minimere underskæringer og reducere trimningskompleksiteten.

- Balancere tykkelsesovergange; pludselige tynde sektioner fyldes muligvis ikke, før metallet er afkølet.

Tolerance og bearbejdningstillæg

Faldsmedning fremstilles almindeligvis som næsten-net-former, derefter bearbejdet, hvor præcision er vigtig (lejesæder, boringer, flader). Planlægning af bearbejdningsbeholdning tidligt er kritisk: for lidt lager risikerer overflader uden for tolerance; for meget lager øger cyklustiden og spild.

Kvalitetstjek og almindelige defekter

Faldsmedning er robust, men defekter kan opstå, når temperatur, smøring, emnevægt eller matricejustering afviker. At fange problemer tidligt forhindrer dyr nedstrøms bearbejdning af skrotdele.

Typiske defekter og hvad de betyder

- Underfyld (uudfyldte sektioner): Ofte forårsaget af lav billettemperatur, utilstrækkelig energi eller alt for tynde funktioner.

- Omgange/foldninger: Metal folder over sig selv; forbundet med dårligt præformdesign eller strømningsbegrænsninger.

- Uoverensstemmelse ved skillelinjen: Die fejlstilling; viser sig som et trin, der øger trimning og bearbejdning.

- Revner: Overdreven deformation ved lav temperatur eller dårlig legerings-/procesvinduekontrol.

Almindelige inspektionsmetoder

- Målkontrol med målere/CMM for kritiske funktioner.

- Magnetisk partikel- eller farvestofgennemtrængningstest for overfladerevner (anvendelse afhænger af legering og spec).

- Ultralydstest for interne diskontinuiteter på sikkerhedskritiske komponenter.

- Hårdhed og mikrostruktur verifikation efter varmebehandling.

Cost drivers og når drop smedning er det værd

Dropsmedning kan være omkostningseffektivt, men kun når delen og volumen retfærdiggør værktøjet og opsætningen. At forstå omkostningsdrivere hjælper dig med at beslutte hurtigt.

Hvad påvirker prisen mest

- Dies design kompleksitet: Flere funktioner og dybere hulrum øger matriceomkostninger og slid.

- Materiale og emnevægtkontrol: Tungere billets øger materialeomkostningerne; inkonsekvent vægt rejser skrot.

- Blink og trimning: Mere flash betyder lavere materialeudbytte og mere håndtering.

- Efterbehandling: Varmebehandling, sprængning og bearbejdning dominerer ofte de samlede omkostninger for snævre tolerancedele.

En praktisk beslutningsvejledning

Dropsmedning er typisk et stærkt valg, når du har brug for det gentagelig styrke and høj træthedslevetid , og du forventer nok mængde til at sprede værktøjsomkostninger over hele kørslen. For enkeltstående prototyper eller meget komplekse indre hulrum kan bearbejdning eller støbning være hurtigere og billigere.

Konklusion

Dråbesmedning er processen med at forme metal ved gentagne hammerdråber mellem matricer, hvilket giver stærke, holdbare dele med gunstig kornstrøm. Det er mest værdifuldt til bærende komponenter og værktøjer, hvor træthedsmodstand betyder noget, især når produktionsvolumen kan retfærdiggøre matriceværktøj og kontrolleret efterbehandling.