Varmsmedning er normalt det bedre valg til større eller mere komplekse for...

Læs mere

Chukyo -profil

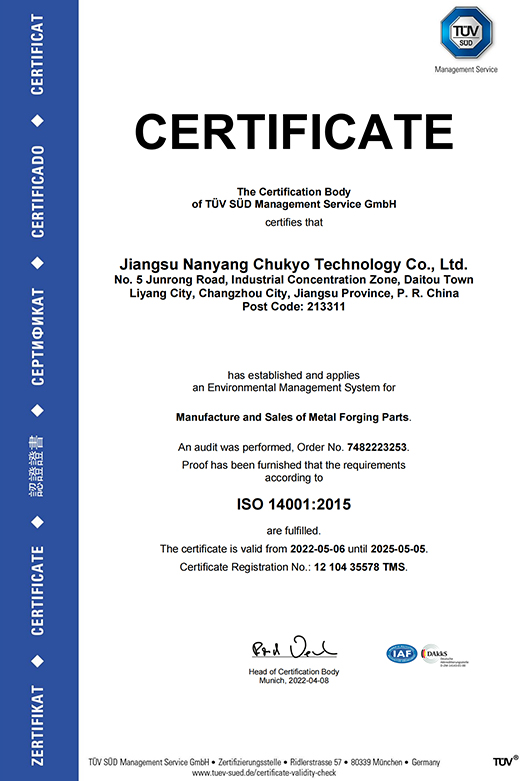

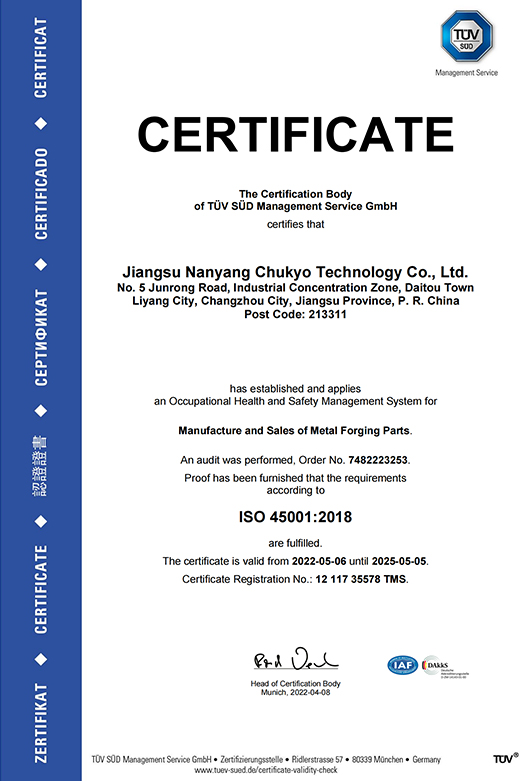

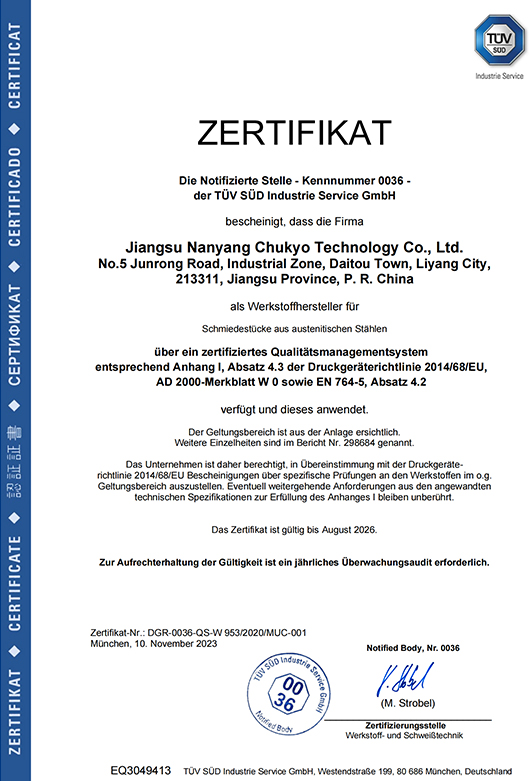

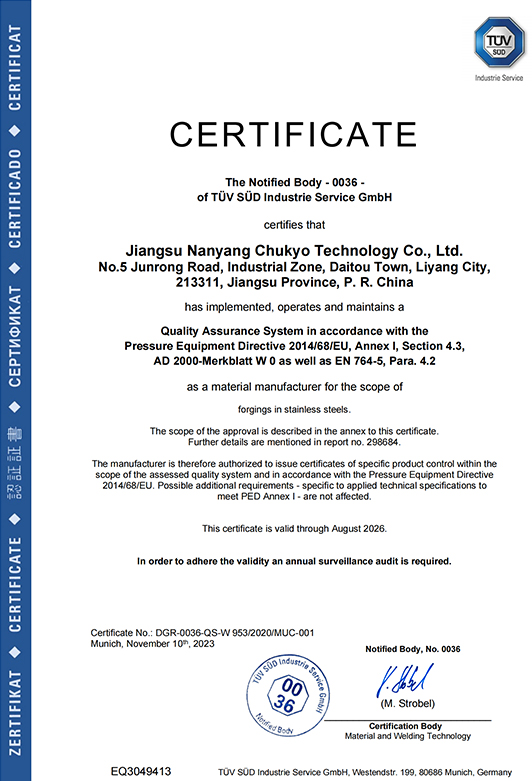

Etableret i 2017 dækker Jiangsu Nanyang Chukyo Technology Co., Ltd. et område på 42.000 kvadratmeter med et produktionsområde på 20.000 kvadratmeter. Det har en aktuel arbejdsstyrke på 240 ansatte og en omfattende produktionskæde, der dækker formbehandling, savning, smedning, varmebehandling, bearbejdning, inspektion og emballage. Producenter og brugerdefineret fabrik i Kina. I øjeblikket besidder virksomheden ni smedende produktionslinjer med en årlig produktionskapacitet på 25.000 tons; Fem varmebehandling Produktionslinjer og to udstyr til rustfrit stål med en årlig produktionskapacitet på 15.000 tons; samt 34 bearbejdning af CNC -drejebænke og otte bearbejdningscentre, der producerer 3 millioner stykker årligt. Vores produkter er vidt brugt i bilindustrien, ingeniørmaskiner, industriel instrumentering og væskeudstyrsindustri, der bruges i smedende dele.

-

-

Marineakselsmedning, der holder til havet En marineaksel er utilgive...

Læs mere -

Smedning af små dele er mest pålideligt, når du vælger den rigtige smednin...

Læs mere -

Direkte svar: hvad borax gør ved smedning I smedning bruges borax pr...

Læs mere -

Støbning vs smedning: Hvad ændrer sig i metallet (og hvorfor det betyder n...

Læs mere

Industrielle instrumentets smedninger udgør en kritisk komponent i en overflod af industrielle anvendelser, der bidrager til pålidelighed, levetid og ydeevne for forskellige instrumenter og udstyr. Valget af materiale til disse smedninger spiller en central rolle i bestemmelsen af deres egnethed til specifikke applikationer.

Carbon Steel står som et af de mest udbredte materialer til industrielt instrumentsmedninger. Karbonstål er kendt for sin ekstraordinære styrke, hårdhed og omkostningseffektivitet og finder omfattende anvendelse i en lang række industrielle anvendelser. Dens alsidighed gør det velegnet til instrumenter, der kræver robust ydeevne under forskellige forhold.

Legeringsstål integrerer yderligere legeringselementer såsom krom, nikkel, molybdæn eller vanadium for at øge specifikke egenskaber som styrke, hårdhed og korrosionsbestandighed. Disse legeringer foretrækkes til applikationer, der kræver forhøjede ydelsesniveauer, herunder dem, der udsættes for høje temperaturer eller ætsende miljøer.

Rustfrit stål fremkommer som et førende valg for industrielt instrumentsmedninger, der kræver overlegen korrosionsbestandighed og holdbarhed. Dens iboende modstand mod rust og plettet, kombineret med prisværdigt styrke-til-vægt-forhold, gør det uundværligt for instrumenter, der opererer i barske eller ætsende omgivelser.

Forgings lavet af aluminium tilbyder en overbevisende kombination af let konstruktion og fremragende korrosionsbestandighed. Disse attributter gør aluminiumsmedninger ideelle til applikationer, hvor vægttab er vigtigst uden at gå på kompromis med styrke og levetid.

Titanium Industrielt instrumentsmedninger Bemærket højdepunktet i teknisk ekspertise, der kan prale af uovertruffen styrke-til-vægt-forhold, korrosionsbestandighed og høj temperatur modstandsdygtighed. Titanium -sminger er vidt anvendt i rumfart, kemisk behandling og andre krævende industrier, og udmærker sig i applikationer, der kræver enestående ydeevne under ekstreme forhold.

Kobber og dets legeringer, inklusive bronze og messing, favoriseres til smedning, der kræver overlegen elektrisk ledningsevne, termisk ledningsevne og korrosionsbestandighed. Disse materialer finder udbredt anvendelse i elektrisk og elektronisk instrumentering,

Nikkelbaserede legeringer som Inconel og Monel indtager en fremtrædende position inden for industrielt instrumentsmedninger på grund af deres uovertrufne modstand mod høje temperaturer, korrosion og oxidation. Instrumenter, der opererer i de mest krævende miljøer, såsom rumfart og marine applikationer, er afhængige af disse legeringer for uovertruffen ydelse og levetid.

Forgings lavet af værktøjsstål er skræddersyet til applikationer, der kræver enestående hårdhed, slidstyrke og sejhed. Disse stål finder anvendelse i smedning af dies og værktøj, hvilket sikrer præcisionen og holdbarheden af selve smedningsprocessen.

Er der nogen begrænsninger eller udfordringer, der er forbundet med industrielt instrumentforring?

Industrielt instrumentsmedninger står som søjler med styrke og pålidelighed i forskellige industrielle sektorer og tilbyder enestående holdbarhed og ydeevne. Som enhver fremstillingsproces er smedning imidlertid ikke uden dens begrænsninger og udfordringer.

En af de vigtigste udfordringer inden for industrielt instrumentsmedninger ligger i kompleksiteten af design. Mens smedning udmærker sig i at producere enklere, symmetriske former, kan indviklede geometrier udgøre betydelige udfordringer. Komplekse design kan kræve specialiseret værktøj og indviklede smedningsteknikker, hvilket fører til højere produktionsomkostninger og længere ledetider.

Opsætning af værktøjet til smedning kan medføre betydelige forhåndsudgifter, især til tilpassede produktionskørsler med lavt volumen. Investeringen i smedning dør, forme og udstyr kan være uoverkommeligt for mindre producenter eller dem, der opererer på stramme budgetter. Som sådan kan de indledende værktøjsomkostninger afskrække nogle virksomheder fra at forfølge smedning som produktionsmulighed.

Ikke alle materialer er befordrende for smedningsprocessen. Visse plast, sprøde legeringer eller materialer med lav formbarhed kan give udfordringer med at opnå ønskede former og egenskaber gennem smedning. Derudover kan materialetilgængelighed, omkostninger og kompatibilitet med smedningsteknikker påvirke udvælgelsesprocessen, hvilket begrænser udvalget af materialer, der er tilgængelige til industrielt instrumentsmedning.

Smedede komponenter kræver ofte varmebehandlingsprocesser for at opnå ønskede mekaniske egenskaber såsom hårdhed, styrke eller duktilitet. Håndtering af disse varmebehandlingsprocesser tilføjer kompleksitet til fremstilling af arbejdsgang og kan kræve specialudstyr og ekspertise. Manglende kontrol af varmebehandlingsparametre korrekt kan resultere i dimensionelle unøjagtigheder, materielle forvrængninger eller uønskede mikrostrukturelle ændringer.

Opretholdelse af præcis dimensionel nøjagtighed gennem smedningsprocessen udgør en kontinuerlig udfordring for producenterne. Variationer i temperatur, materielle egenskaber og værktøjsslitage kan påvirke dimensionel konsistens, hvilket kræver omhyggelig overvågning og kvalitetskontrolforanstaltninger. Stramme tolerancer kan kræve yderligere bearbejdnings- eller efterbehandlingsoperationer, hvilket øger produktionstiden og omkostningerne.

Forgingprocessen efterlader iboende uregelmæssigheder i overfladen eller skalaen på færdige komponenter, som muligvis ikke opfylder de ønskede krav til overfladefinish. Opnåelse af den ønskede overfladekvalitet kan kræve yderligere bearbejdning, slibning eller poleringsoperationer, tilføje kompleksitet og omkostninger til fremstillingsprocessen. Afbalancering af udvekslingen mellem overfladefinish og produktionseffektivitet er stadig en konstant udfordring for smedning af operationer.

Smedningsprocessen involverer høje temperaturer, mekaniske kræfter og energikrævende operationer, som kan have miljømæssige konsekvenser såsom emissioner, energiforbrug og affaldsgenerering. Implementering af bæredygtig praksis og overholdelse af miljøbestemmelser er vigtig for at minimere det miljømæssige fodaftryk for smedningsoperationer. At nå bæredygtighedsmål, mens man opretholder produktivitet og konkurrenceevne, udgør imidlertid en betydelig udfordring for producenterne.

Mens smedning kan rumme en lang række komponentstørrelser, kan ekstremt store eller tunge smedninger give logistiske udfordringer. Specialiseret udstyr, faciliteter og håndteringsteknikker er påkrævet til smedning af store komponenter, hvilket kan øge produktionsomkostningerne og ledetider. Producenter skal omhyggeligt vurdere muligheden og skalerbarheden af smedningsprocesser for store komponenter.

På trods af disse udfordringer, Industrielt instrumentsmedninger Forbliv en hjørnesten i moderne fremstilling, der tilbyder uovertruffen styrke, holdbarhed og ydelsesfordele.